أنابيب الفولاذ المقاوم للصدأ

أنبوب من الفولاذ المقاوم للصدأ، وهو في الأساس نوع محدد من أنابيب الفولاذ، يُنتج بإضافة عناصر مثل الكروم والنيكل إلى سبيكة الفولاذ. يؤدي هذا التركيب الكيميائي إلى تكوين طبقة أكسيد الكروم الخاملة على سطح الأنبوب، مما يجعله شديد المقاومة للصدأ والتآكل والأكسدة. هذه الخاصية تجعل أنابيب الفولاذ المقاوم للصدأ مثالية للتآكل.

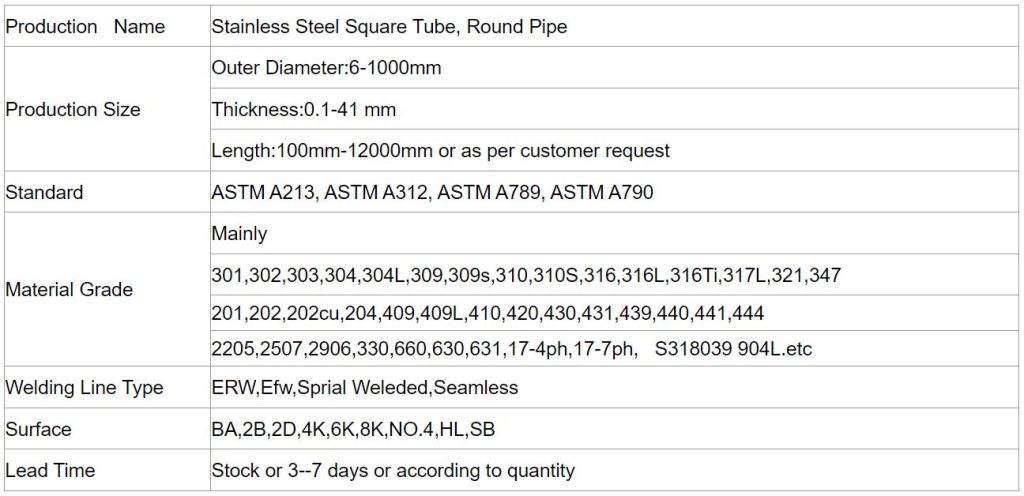

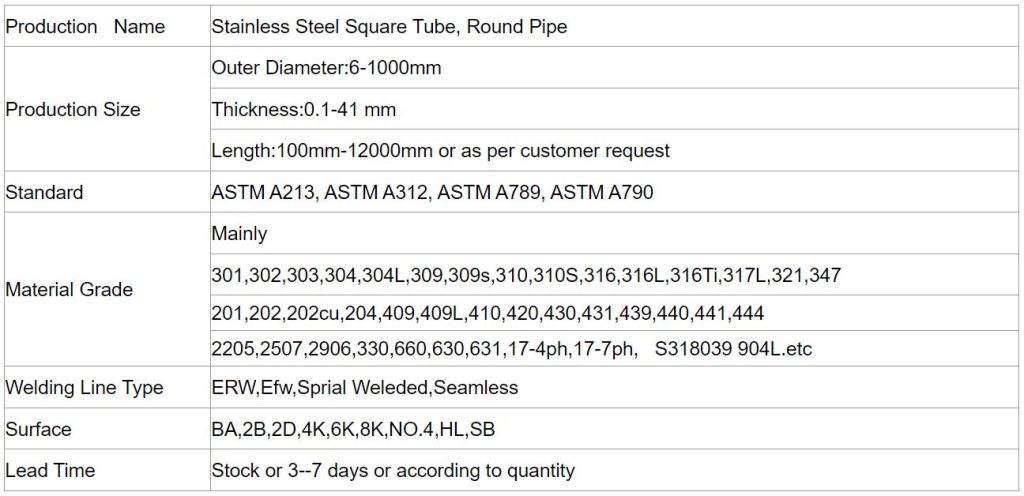

أنواع أنابيب الفولاذ المقاوم للصدأ الشائعة وخصائصها:

تُنتج أنابيب الفولاذ المقاوم للصدأ بدرجات متنوعة، كل منها مُحسّن بتركيب كيميائي وخصائص ميكانيكية فريدة لبيئات وتطبيقات محددة. اختيار الدرجة المناسبة يضمن أداءً مثاليًا وعمرًا افتراضيًا طويلًا لنظامك.

أنابيب الفولاذ المقاوم للصدأ 304 (الأكثر شيوعًا في التطبيقات العامة):

-

- صفات: هذا هو النوع الأكثر استخدامًا من الفولاذ المقاوم للصدأ الأوستنيتي. بفضل مقاومته الجيدة للتآكل العام وقابليته الممتازة للحام والتشكيل، يُعد الخيار الأمثل للعديد من أنظمة الأنابيب. تتوفر أنابيب SS 304 بنوعين: بدون درزات (مانسمان) وملحومة.

- التطبيقات: مثالي لخطوط نقل المياه، وصناعات الأغذية والمشروبات، والأدوية، ومعدات الضخ، والأنابيب الصناعية العامة التي تتطلب مقاومة متوسطة للتآكل وسهولة في التركيب. (للمزيد من التفاصيل حول الخصائص العامة لهذا النوع، يُرجى مراجعة قسم "صفائح الفولاذ المقاوم للصدأ").

- أنابيب الفولاذ المقاوم للصدأ 316 (مقاوم للتآكل والبيئات البحرية):

- صفات: بفضل إضافة الموليبدينوم، يوفر هذا النوع مقاومة استثنائية للتآكل الموضعي (خاصةً ضد الكلوريدات والأحماض). يتوفر أنبوب SS 316 أيضًا بأشكال ملحومة وغير ملحومة، ويُفضل استخدامه في البيئات شديدة التآكل أو في درجات حرارة أعلى قليلاً من 304.

- التطبيقات: ضروري للصناعات الكيميائية، والبتروكيماوية، والصناعات البحرية وبناء السفن، والمصافي، وأنظمة معالجة المياه المالحة المعرضة للسوائل العدوانية. (للمزيد من التفاصيل حول الخصائص العامة لهذا النوع، يُرجى مراجعة قسم "صفائح الفولاذ المقاوم للصدأ").

- أنابيب الفولاذ المقاوم للصدأ 321 (مقاومة درجات الحرارة العالية وتطبيقات اللحام):

- صفات: يحتوي هذا النوع على التيتانيوم، مما يعزز مقاومته للتآكل بين الحبيبات بعد اللحام، ويزيد من أدائه في درجات الحرارة العالية (حتى حوالي 900 درجة مئوية). هذه الميزة تجعله مثاليًا للتطبيقات الحرارية واللحام المتكرر.

- التطبيقات: مناسب لأنظمة العادم، والغلايات، والمبادلات الحرارية، وأي تطبيق يتطلب الاستقرار في درجات حرارة التشغيل العالية.

- الأنابيب المقاومة للحرارة (على سبيل المثال، الدرجات 309 و310): الاستقرار في درجات الحرارة الشديدة:

- صفات: تم تصميم هذه الأنابيب بنسب عالية من الكروم والنيكل، مما يوفر مقاومة استثنائية للأكسدة والزحف في درجات حرارة عالية جدًا (تصل إلى حوالي 1100 درجة مئوية لـ 310).

- التطبيقات: ضروري لتصنيع مكونات الأفران الصناعية والمبادلات الحرارية عالية الحرارة ومعدات المعالجة المعرضة للحرارة الشديدة والممتدة

اختيار الأنبوب المناسب: أنبوب فولاذي أم أنبوب فولاذي مقاوم للصدأ؟

يعتمد القرار بين استخدام أنبوب فولاذي وأنبوب فولاذي مقاوم للصدأ على عوامل مختلفة:

- بيئة التشغيل: إذا كان الأنبوب سيتعرض للرطوبة أو المواد الكيميائية المسببة للتآكل أو الأملاح، فإن أنابيب الفولاذ المقاوم للصدأ هي الخيار الأمثل لمقاومتها الفائقة للتآكل. أما في البيئات الأكثر جفافًا أو التطبيقات الإنشائية، فتُعد أنابيب الفولاذ أكثر ملاءمة.

- الضغط ودرجة الحرارة: يتحمل كلا النوعين الضغط ودرجات الحرارة العالية. ومع ذلك، في حالات الضغوط العالية جدًا، تُعدّ أنابيب الفولاذ الملحومة (مانيزمان) أكثر تخصصًا، وفي حالات درجات الحرارة العالية جدًا، تُعدّ أنابيب الفولاذ المقاوم للصدأ المقاومة للحرارة المتخصصة مثالية.

- ميزانية: عادةً ما يكون سعر الأنابيب الفولاذية (وخاصةً الملحومة) أقل من سعر أنابيب الفولاذ المقاوم للصدأ. إذا لم تكن مقاومة التآكل عاملاً حاسماً، يُمكن أن يكون الفولاذ خيارًا أكثر توفيرًا.

- متطلبات النظافة: في الصناعات الغذائية والدوائية، تعتبر الأنابيب الصحية المصنوعة من الفولاذ المقاوم للصدأ (ذات الأسطح الملساء ومقاومة التآكل) إلزامية.

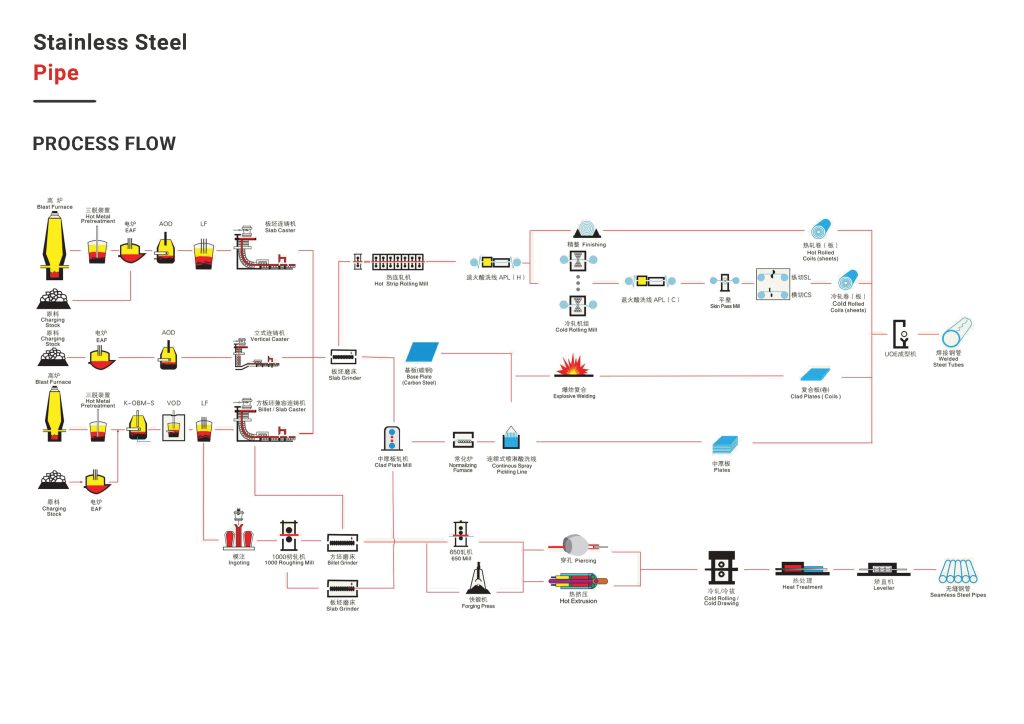

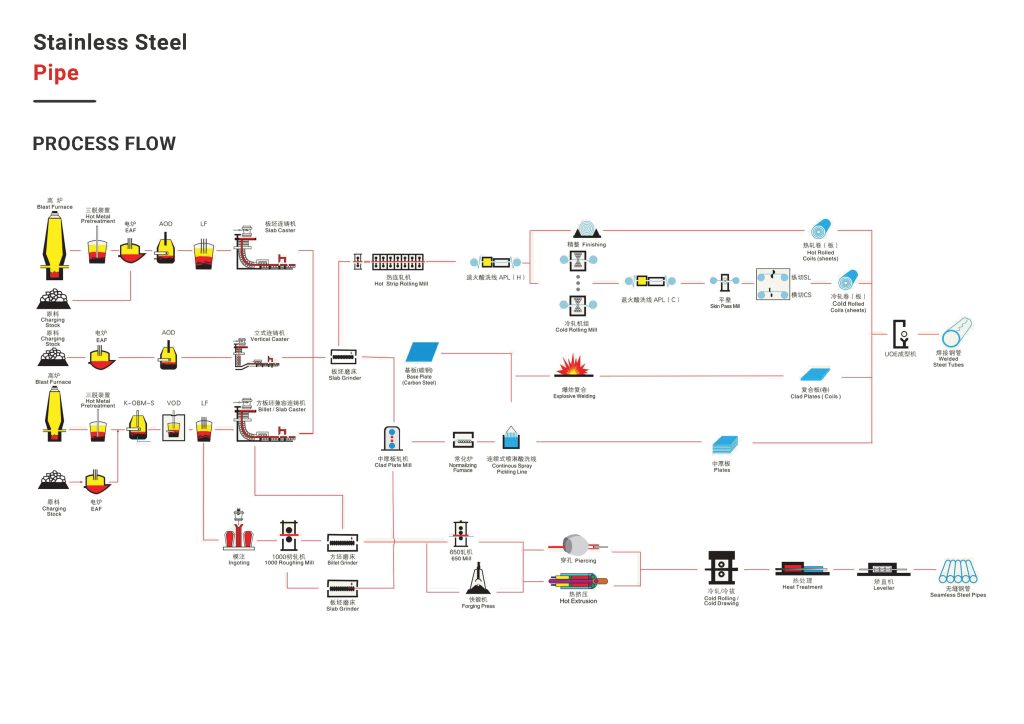

طرق تصنيع الأنابيب الفولاذية: الدرفلة الساخنة والدرفلة الباردة

على الرغم من اختلاف الأنابيب الفولاذية وأنابيب الفولاذ المقاوم للصدأ في تفاصيل السبائك والتطبيق النهائي، إلا أنها تشترك في طريقتين إنتاجيتين رئيسيتين من حيث عمليات التشكيل: الدرفلة الساخنة و الدرفلة الباردةتتمتع كل من هذه الطرق بخصائص ومزايا مميزة، والتي سوف نستكشفها أدناه.

الدرفلة الساخنة: إنتاج أنابيب قوية وكبيرة الحجم

الدرفلة الساخنة هي عملية تُسخّن فيها كتل أو ألواح الفولاذ إلى درجة حرارة أعلى بكثير من نقطة إعادة تبلور الفولاذ (عادةً ما تكون أعلى من 1100 درجة مئوية). تزيد هذه الدرجة العالية من ليونة المعدن وتُقلل صلابته، مما يُسهّل تشكيله.

الدرفلة الساخنة: تشكيل سريع وفعال من حيث التكلفة

الدرفلة الساخنة هي عملية تُجرى في درجات حرارة عالية (أعلى من درجة حرارة إعادة تبلور الفولاذ). تتيح هذه العملية تشكيل المعدن بشكل أسهل وأسرع.

- المراحل الرئيسية لإنتاج الأنابيب بالدرفلة الساخنة:

- تحضير اللوح الخشبي: اختيار سبائك الصلب المناسبة.

- التسخين المسبق: تسخين القضبان إلى درجة الحرارة المطلوبة في أفران خاصة.

- إزالة الترسبات الكلسية: إزالة طبقة الأكسيد (المقياس) من سطح المعدن.

- عملية التدحرج: تمرير الكتلة الساخنة عبر بكرات لتقليل السُمك وتحويلها إلى أنبوب. في إنتاج الأنابيب الملحومة، يُستخدم عمود لتشكيل التجويف الداخلي.

- التبريد والقطع: تبريد الأنابيب تدريجيا وقطعها إلى الأطوال المطلوبة.

- عمليات التشطيب: التفتيش والاختبار الميكانيكي وتشطيب الحواف والتعبئة والتغليف.

- مزايا الدرفلة الساخنة:

- قابلية تشكيل عالية: يسمح بتشوهات كبيرة بسبب درجات الحرارة المرتفعة.

- زيادة معدل الإنتاج: عملية أسرع مناسبة للإنتاج الضخم.

- تقليل الضغوط الداخلية: يتخلص المعدن من الضغوطات التي يتعرض لها أثناء التبريد.

- فعّالة من حيث التكلفة: عمومًا، تكون تكلفة الإنتاج أقل.

- مناسب للأقسام السميكة والكبيرة: مثالي لأنابيب الغاز، والأنابيب الصناعية ذات القطر الكبير، والأقسام التي لا تتطلب دقة أبعاد عالية.

الدرفلة الباردة: دقة عالية وجودة سطح فائقة

تُجرى عملية الدرفلة الباردة عند درجة حرارة الغرفة أو أعلى قليلاً، وتُطبّق عادةً على الأنابيب التي سبق دحرجتها على الساخن. تهدف هذه العملية إلى تحسين دقة الأبعاد وجودة السطح والخصائص الميكانيكية.

- المراحل الرئيسية لإنتاج الأنابيب بالدرفلة الباردة:

- تحضير المواد الخام: تنظيف الأسطح وتطهير الأنابيب الأولية.

- التدحرج: تمرير الأنبوب عبر بكرات دقيقة لتقليل سمك الجدار وقطره وزيادة طوله.

- الغسيل والتلدين: الغسيل الكهربائي والمعالجة الحرارية التلدينية لتقليل الصلابة وزيادة اللدونة.

- التشطيب السطحي والفحص النهائي: معالجة السطح والفحص الدقيق للأبعاد والجودة.

- مزايا الدرفلة الباردة:

- دقة أبعاد عالية جدًا: تنتج أنابيب ذات تحمّلات ضيقة للغاية.

- جودة السطح ممتازة: سطح أملس ومشرق وخالي من القشور.

- تحسين الخصائص الميكانيكية: زيادة قوة الشد والصلابة.

- مناسب للأقسام الرقيقة والدقيقة: مثالي لأنابيب الأثاث، وأنابيب الفولاذ المقاوم للصدأ الدقيقة، وأنابيب التطبيقات الصحية والديكورية.

- التطبيقات في الصناعات الحساسة: مثل السيارات والأجهزة المنزلية والمعدات الطبية.

الاختلافات الرئيسية بين الدرفلة الساخنة والباردة في إنتاج الأنابيب:

| ميزة |

الدرفلة الساخنة |

الدرفلة الباردة |

| درجة حرارة العملية |

فوق إعادة التبلور (حوالي 1100+ درجة مئوية) |

درجة حرارة الغرفة أو أعلى قليلاً (أقل من إعادة التبلور) |

| دقة الأبعاد |

أقل دقة، وتسامحات أوسع |

دقة عالية جدًا، وتفاوتات أكثر إحكامًا |

| جودة السطح |

أكثر خشونة، مع مقياس أكسيد (مقياس الطاحونة) |

أكثر سلاسة، وأكثر إشراقا، وخالية من القشور |

| الخصائص الميكانيكية |

قوة وصلابة أقل، ليونة أعلى |

قوة وصلابة أعلى، وقابلية تصنيع أفضل |

| السمك النهائي |

مناسب لإنتاج أقسام سميكة |

مناسب لإنتاج أقسام أرق |

| تكلفة الإنتاج |

عادة أقل |

عادة ما تكون أعلى (بسبب عمليات التشطيب) |